���p�[�g�R�FLED�_���p�d����������̌��ƃ��M�����[�^�[�����̐��쁄

Part 3:How to control Current and install Regulative Transistor

| �p�[�g4�F�E�B���J�[�pLED�̈ꕔ�����Ɛ�p���M�����[�^�[���� Part 4:Install Another Yellow LED as Turn Signal and Regulative Transistor |

| �p�[�g5�F���������̕ύX Part 5:Change direction of Tail Light |

| �p�[�g6�F�t�����g�^�[���V�O�i�����C�gLED�� Part 6:Change Front Turn Signal light |

| �p�[�g�V�F�L�p�xLED�̗̍p Part 7:Install Wide Angle LED |

| �p�[�g8�FLuxeon Star LED�̃t�����g�^�[���V�O�i���ւ̗̍p Part 8:Install Luxeon Star LED for Front Turn Signal |

| �p�[�g9�FLuxeon Star LED�̃��A�^�[���V�O�i������ Part 9:Install Luxeon Star LED for Rear Turn Signal |

| �p�[�g10�F�^�[���V�O�i���pLED��Sousin�А��Ɍ��� Part 9:Install Sousin Power LED for Turn Signal |

| �p�[�g11�F�j���[LED�e�[�����C�g���� Part11:New LED Tail Light |

�P�D��R�ɂ��d������@Resister Current Control

LED��_����������@�Ƃ��āA����������܂����A���i�ł��̗p����A�R�X�g��z���������ł��ȒP�Ȓ�R�ɂ��d����������ł��B

|

���i�ł͌X��LED��̑O�ɒ�R�������傫����R���ꃖ���ɑ����������������Ă��܂����A���S�����l����ƈ��P�ʂœ��ꂽ�ق����ǂ��ł��B 0.1��F�̃R���f���T�[�͖����Ă��B�_�C�I�[�h�̑ψ���2A���x�B �\���̒�R�l�́ALED�̋K�蓮��d����2.25V/20mA�ŎZ�o���Ă���܂��B This is the circuit to use only Resister. |

LED�̋K�i��3V�̏ꍇ�ɂ́A��R�l��160����250���A370����430���A580����610���ƂȂ�܂��B

��R�l�́AR=((�u�쓮�d��(13.2�`14.2V)�v�|�uLED�ғ��d��(3.5V)�v)��0.02(����d���F20mA))�~1.2(�˓��d������)�@�ŎZ�o�����̂ŁA�g�p����LED�̑ψ��E����d���A����ڑ����A�쓮�d���ɉ����Č��肷��Ɨǂ��ł��B

���̕����́A���ۂɂ͐��i�Ɠ�����R�ɂ��d������ł��邽�߁A�ғ��d���̑啝�ȕϓ��ɑ��Ă̒Ǐ]�x�ƈ��萫�͊m�ۂ���܂���B

�܂��啝�ȓd���ቺ���ɂ�220���̒�R�l���傫�߂��āALED���_�����Ȃ��ꍇ���l�����܂��B

This is exactly the same way of Factory's one therefore as Voltage up and down so much, Brightness changed.

�Q�D��d���_�C�I�[�h�ɂ��d������ Current Regulative Diode Control

��d���_�C�I�[�h�̎g�p�́A��R�ɂ����̂��y���Ɉ��萫�������Ȃ�܂��B

|

�R�X�g�ʂł͊m���ɒ�R�̕������|�I�Ɉ����ł����A�g�p������d���_�C�I�[�h68���A�\�����܂߂�100�P�ʂōw������A�����80�~���x�ɂȂ�A���z���猾���ΑR���卷�͂���܂���B���z�I�ɂ�LED

2����ɑ���1�̒�d���_�C�I�[�h���g�p�����ق����A�����肵�Ė��邭�_���ł��܂��B�����ĉ�������R���l�ɔz�����ȒP�ł��B This is the circuit to use Current Regulative Diode. Get more safety and constant brightness than Resister. It is better to use 1 Diode for 2 series LED. |

�R�D���M�����[�^�[�g�����W�X�^�[�ɂ��d������ Regulative Transistor Control

�R�X�g�ʂɂ����Ă͒�d���_�C�I�[�h�������ōς݂܂����A�z������ʂł��ʓ|�ɂȂ郌�M�����[�^�[�g�����W�X�^�[�̎g�p������܂��B

�������f���炵���̂́A���Ȃ�傫���d����d�����ϓ���������ł���Ɉ��肵����d�����������ALED�̓_���Ɠx�����肳���邱�Ƃ��ł��܂��B

�A���A�{�̂��g�p��(���דd��)�ɂ���Ă͂��Ȃ蔭�M����̂Ńq�[�g�V���N(���M��)�̎g�p�������ƂȂ�܂��B

|

���ꂪ���Ɂu�R�[�q�v�ƌĂ��uLM350T�v���M�����[�^�[�g�����W�X�^�[�B 10�P�ʂōw������P������300�~���x(���Ȃ݂ɏH�t���̏H���d�q�ł�10��2200�~)�B �A���A�g�p�ɍۂ��Ă͔��M����̂Ńq�[�g�V���N(���M�E1��80�~�ʁj�̎g�p�������ƂȂ�܂��B��t�̓V���R���܂�h�z����3mm�r�X�ōs���܂��B �{�i�͓d�������d������ȂǕ��L���@�\�������Ă��܂��B����͓d������@�\���g�p���܂��B �g�p���@�ɉ����Ĕz�����@���ς��܂��B���ʂ��猩�ĉE�[�q������(IN)�A�������o��(OUT)�A�����A�W���X�g(ADJ)�B This is Regulative Transistor "LM350T". It is necessary to use "Heat Sink". This is used as "Current Limiter". Right terminal is input, center is output and left is adjust. |

�����Ă����炪���̉�H�}�ł��B

|

�u���[�L�pLED(2.25V/20mA)�̒���g�p����3��(6.75V)�Ƃ��A1���_�~�[�Ƃ��ė����ɑ������邩�A��q�̃E�B���J�[�p��18�g�p�Ƃ����1���ꏊ���]��̂ŁA�����ɑ������A���v10��A30��(600mA)�ƂȂ�܂��B�d���̋ϓ��z�����l������ƁA����ڑ������LED�̒��ʂ͕ς��Ȃ��ق����ǂ��ł��傤�B �A�W���X�g�p��R��2�����g�p���܂����A����͔��M����̂ŗ]�T������3�v�̔M�ɋ����^�C�v���g�p�A�X���[���p�ɂ���p�̃��M�����[�^�[���g�p���A�A�W���X�g��R��56���i�������1/2W�j���g�p���܂����B�^�[���V�O�i���p(2.5V/20mA)��3�����6��Ƃ��āA�������9����ł��镔���̒���1�𖢓_���ɂ��邩�A�O�q�u���[�L�pLED�������ɑ������܂��B�A�W���X�g��R��3.3��/3W���g�p���܂����B�܂��eLED��̑O�ɂ�10��(1/4W)�̒�R���g�p���Ă��܂��B This is the circuit to use Regulative Transistor. Adjust Resister is "2ohms/3W" as "Brake" and "56ohms 1/2W" as Parking, and "3.3ohms/3W" as "Turn". "10ohms 1/4W" resister for each LED lines. |

�e��R�l�̎Z�o�͈ȉ��̒ʂ�ɍs���܂��B

�@���M�����[�^�[�A�W���X�g�p��R�l

�u���[�L�p�@�F�@1.25(V)�����דd�����v�l(0.02(20mA)�~30��)��2.08���@�ˎ��ۂɂ�2�����g�p

�E�B���J�[�p�@�F�@1.25(V)�����דd�����v�l(0.02(20mA)�~18��)��3.47���@�ˎ��ۂɂ�3.3�����g�p

�ALED�O�}���p��R�l

(LED���d��(��7V)-LED����d��(2.25V�~3����=6.75))��0.02(LED�̏���d��20mA)��12.5���@�ˎ��ۂɂ�10�����g�p

<How to calculate Resister>

1. Adjust Resister

Brake LED : 1.25(V)��Total Current of LED(0.02(20mA)�~30pcs.)=2.08���@��

Use 2��

Turn LED : 1.25(V)��Total Current of LED(0.02(20mA)�~18pcs.)=3.47���@�ˁ@Use

3.3��

2. Resister in front of LED

(Supply Voltage to LED-LED function Voltage(2.25V�~3=6.75V))��0.02(Current

of LED 20mA)=12.5���@�ˁ@Use 10��

�����݂ł͐V�������p�x�^LED�Ɍ������Ă���܂��i2003�N8��)

�S�D��t�z���ɂ��� Installation

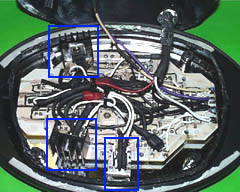

|

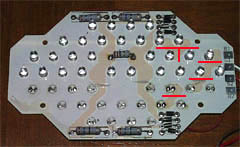

��L������̕��������ɂ��Ă��A���i�̔z���W�͂قڑS�ʓI�ɂ�蒼���ƂȂ邽�߁A�\�����ɐԐ��ŕ\�����Ă��镔���̃v�����g��z����؏����Ȃ���Ȃ�܂���B �܂����i�̓d���p�ɑ�������Ă����R�y�у_�C�I�[�h���S�Ď��O���܂��B ���̍�Ƃ��ł��ʓ|�L�����Ԃ̂�������̂ł��B�o����ΐV������������Ă��܂����ق��������ĊȒP��������܂���B It is necessary to cut almost lines on printed circuit board. |

|

����O���[�v�̔z�u�͍��}�̂悤�ɂ��܂����B �������O���[�v�ݒ�ɐ���͓��ɖ����A���Ղ����@�ō\���܂���B �ǂ̓d����������ɂ��_���ł��A3�ȏ�̒���͉ғ��d���s���ɂȂ�̂Ŏ~�߂������ǂ��ł��傤�B |

����R�y�ђ�d���_�C�I�[�h���g�p����ꍇ�̔z���菇��

�@�u���[�L�p�A�E�B���J�[�p���ɉ\�Ȍ��萻�i�̔z���𗘗p���Ȃ���A3����ڑ��O���[�v�������Ĕz�����čs���܂��B

|

�A�e�O���[�v�ŏ���LED�̃v���X�d���ڑ����ɒ�R���͒�d���_�C�I�[�h(�g�p�����L��)�c�t�����A�S�O���[�v���܂Ƃ߂ē��͕��̃_�C�I�[�h�o�͑��ɔ��c�t�����܂��B |

�e��R���͒�d���_�C�I�[�h�́A���ꂼ�ꂪ���݂��ɒ��ڐG�ꍇ���ĒZ�����Ȃ��悤�ɔM���k�`���[�u��킹�Ă����Ɨǂ��ł��傤�B�G��Ȃ����ɂ͂Ȃ�Ȃ����̂̒�R�͔��M����̂ŁA�r�j�[���e�[�v�ނ̎g�p�͑ʖڂł��B

�X���[���p�͓��͕����ɒ�R������܂����A�o���u�������痈��z���ɑ������Ă��ǂ��ł��傤�B�܂��_�C�I�[�h(�g�p�����L��)�͐��i��̊O�����_�C�I�[�h��t�����𗘗p���Ď��t���邱�Ƃ��o���܂��B

|

�B�e�O���[�v�Ō��LED�̃}�C�i�X�ڑ������܂Ƃ߂Đ��i��̃}�C�i�X���͕����𗘗p���Ĕ��c�t�����܂��B |

�C�S�Ă̕��i�̑����Ɣz��������������ADC12V�̓d���ɂ��X�̗�P�ʂœ_���e�X�g���s���A�S�Ă��n�j�Ȃ玟�̓_�C�I�[�h���͕������g���đS�_���e�X�g���s���܂��B�_�����Ȃ����̂�����ALED�̑��������Ɣ��c�t���̏�ԋy�єz�����m�F���܂��B

���ɃX���[���ɂ��ẮA�����d����11V���x�܂ʼn����Ă��������Ȃ����ƂƁA14V���x�܂ŏグ�Ă��A���̏Ɠx���K�ł��邱�Ƃ��m�F���܂��B

��d���_�C�I�[�h���g�p���Ă���ꍇ�ɂ́A12�`14V���x�̓d���ω��������Ă�LED�̏Ɠx���ڂɌ����ĕω����邱�Ƃ͖����͂��ł��B

10�����x�̘A���_�����s���A�ُ픭�M��LED�j�����������Ƃ��m�F���܂��B��R�ނ͎�̔��M��������̂ł��B

�D�Ō�Ƀ_�C�I�[�h�̓��͂ɁA�u���[�L�A�X���[�������v�p�y�уE�B���J�[�����v�p�̃o���u��������̔z�������ꂼ��Y�����镔���ɐڑ����A�ēx�o���u�������g���ē_���e�X�g���s���܂��B���ɃX���[���p�̒�R�����Ȃ������ꍇ�ɂ́A�{�z���̓r���ɒ�R��}���ڑ����A��R�͔M���k�`���[�u�Ő≏���Ă����܂��B

�o���u�̌��������ւ̔z���́A�����̐������ɍׂ��A���c�t��������̂ŁA��ƒ��̓����f����Z���ɒ��ӂł��B�M���k�`���[�u��A���~�e�[�v���g���Đ≏�Ƌ��x�ێ�����s���Ɨǂ��ł��傤�B

�����M�����[�^�[���g�p����ꍇ�̔z���菇��

���M�����[�^�[���g�p����ꍇ�́A�z����Ƃ����ʓ|�ɂȂ�܂��B

�@�eLED��3����O���[�v�������Ă����͓̂�����ƁB

�A�e�O���[�v�̃v���X���͕����ɒ�R�c�t�����A���ꂼ���R�ɂ͔M���k�`���[�u��킹�Đ≏����̂�������ƁB

�B�e�O���[�v�̃}�C�i�X���͕������܂Ƃ߂Đ��i��}�C�i�X���͕����ɔ��c�t������̂�������ƁB

���̒i�K�ŁADC12V�d���̃v���X����260�����x�̒�R���͒�d���_�C�I�[�h��ڑ��������̂ŁA�e���LED���������_�����邱�Ƃ��`�F�b�N���܂��B�_�����Ȃ����̂�����ALED�̑��������Ɣ��c�t���̏�ԋy�єz�����m�F���܂��B

�C�u���[�L�p�ƃ^�[���V�O�i���p�ɂ��ꂼ�ꔼ�c�t�����ꂽ��R�̓��͑����ЂƂ܂Ƃ߂ɂ��܂�(�u���[�L�p��5����܂��ЂƂ܂Ƃ߂ɂ��āA�܂Ƃ߂����̓������Ɉ�ɂ܂Ƃ߂�Ɨǂ��ł��傤�B�E�B���J�[�p��3�ƂȂ�܂�)�B

�D�z���ɂ��Z���h�~�̂��߁A���M�����[�^�[�̑��ɂ͐≏�p�̔M���k�`���[�u�����Ă����܂��B���M�����[�^�[�ɃA�W���X�g�p��R(�u���[�L�A�X���[���A�E�B���J�[�p���ꂼ��l���Ⴄ�̂ŊԈႦ�Ȃ��悤�ɒ���)�c�t�����ăq�[�g�V���N��3mm�r�X�Ŏ��t���܂��B��R(���M����)�ɂ��Z���h�~�p�ɔM���k�`���[�u��킹�܂��B

�E��̃��M�����[�^�[��t�ʒu��3.2mm�ӂ̌����h�����ŊJ���A������3mm�̃r�X�Ńq�[�g�V���N�����t���܂��B�q�[�g�V���N�Ɗ��̔z�������ڐG��镔���ɂ͑ϔM���̐≏��(�g�����W�X�^�[�p�̉_�ꐻ�̂��̂��A100���ȏ�̔M�ɂ��ς�����K���X�N���X�e�[�v���ǂ�)�����܂��B���M�����[�^�[�̒����[�q�̓q�[�g�V���N�Ɠ��ʂ����̂ŁA�≏��ӂ�Ɣj�������蓮�삵�Ȃ��Ȃ��Ă��܂��̂Œ��ӁB

�F���M�����[�^�[�̏o�͂����ꂼ��C�łЂƂ܂Ƃ߂ɂ�����R�̓��͕����ɔz�����܂��B

|

�G���M�����[�^�[�̓��͂Ɛ��i��𗘗p���Ď��t�������͕��_�C�I�[�h�̏o�͑���z���ڑ����܂��B |

�H�o���u�̌�������̔z����ڑ����Ċ����ł��B

|

���M�����[�^�[1�Ńu���[�L�pLED��30�i600mA�j�ғ�������Ƃ��Ȃ蔭�M����̂ŁA�q�[�g�V���N�i���M�j�ւ̎��t��(������)�͐�Ώ����ł��B�܂��A�^�[���V�O�i��(360mA)�p�������d�l�ɂ��܂���(������)�B�X���[���p�͉ғ��d�����Ⴂ�̂œ��ɕK�v�͂���܂��A���S�̂��߂ɒ����܂����B�����X�y�[�X�̖�肩�����̃A���~�ꖇ�^�C�v�̃q�[�g�V���N(������)�ɂ��Ă���܂��B �q�[�g�V���N�̎��t���ɍۂ��ẮA�v�����g��z���������ڐG��Ȃ��悤�ɉ_�ꐻ�̃g�����W�X�^�[�p�≏���͑ϔM���̂���K���X�N���X�e�[�v���̐≏�̂Ő≏���܂��B To use one regulator for 30 LED, it is necessary to use "Heat Sink" for cooling. |

������ɏo�͓d���ϒ����d���ɂ��_���e�X�g���s���A���̍ۂɓ��͓d����11V����15V�܂ʼnς����Ă݂܂������ALED�̖��邳�́A�u���[�L�A�X���[���A�E�B���J�[���ɑS���ω����邱�Ƃ�����܂���ł����B

�u���[�L���C�g�_����A10�����Ń��M�����[�^�[���M���Ȃ�A�q�[�g�V���N�͑f��ŐG���Ă����Ȃ����ɂȂ�܂������A�ϋv���x��125���Ȃ̂ŁA�ʏ�̎g�p�ł͖��ɂȂ�Ȃ����낤�Ǝv���܂��B�������A�ꉞ�p�S�̂��߂ɁA����q�[�g�V���N��ɃA���~�����ĕ��M�ʐς̊g����s���܂��B

�ғ�������LED����(15��)�ɂ��ĕ��דd�͂��y��������Δ��M��啝�ɒጸ�����邱�Ƃ��K���̂ł����A����ꂽ�X�y�[�X���ɂ��Ɠ�̃q�[�g�V���N�𒅂������M�����[�^�[������͓̂�����ł��B�܂����l��ł����ɉߑ啉�ׂƂ͂Ȃ��Ă��Ȃ��̂ŁA���ʂ͂��̂܂ܗl�q�����Ă݂悤�Ǝv���܂��B���R�̂��ƂȂ���g�p���郌�M�����[�^�[���𑝂₹�A���ꂼ��̕��דd�����ς�邽�߁A�S�ẴA�W���X�g��R�l��ύX���Ȃ���Ȃ�܂���B

�X���[���p�ɂ��Ă͎�ŐG����Ȃ����M���Ȃ邱�Ƃ͂���܂��A�u���[�L�p��2�ƂȂ�A�������2�g�p�Ƃ�����܂���B

�^�[���V�O�i���ɂ��ẮA���ׂ��u���[�L�p�ɔ��6���ł��邱�ƂƁA�_�ł����ŘA���_������邱�Ƃ��������߁A�����܂ł̔��M�ɂ͎����Ă��܂���B

As check function, change voltage from 11 to 14V and no brightness changed.

To turn ON brake LED for 10 minutes, Regulator Transistor become so hot

quite hard to touch by hand. However, Max function temperature is 125��

therefore it will not be problem. Later I will install aluminum plate on

heat sink for safety.

As Turn LED, total amount is almost a half and always flashing so that

it will not become so hot.

It is the best way to use 2 Regulator as Brake. But it is quite difficult

to find enough space to install 2 more with heat sink.

And as use 2 regulator, it is also necessary to change all resisters as

adjust.

�����݂ł͐V�������p�x�^LED�Ɍ������s���Ă��܂��i2003�N8��)

�����炪���M�����[�^�[���u���[�L�p�ɂQ���g�p�����H�}�B�^�[���V�O�i���p�͕ς���Ă��܂���B

|

3����̃O���[�v��10��5��ɕ����A���ꂼ��Ƀu���[�L�p�ƃX���[���p�̃��M�����[�^�[��ڑ�����Ηǂ��ł��B ���M�����[�^�[�̃A�W���X�g��R�́A����܂Ŏg�p���Ă���600mA���חp���甼����300mA���חp�ƂȂ�̂ŁA��R�l���{��4���ƂȂ�܂��B �X���[���p�̒�R�l���{���Ȃ�ς��̂ł����A��▾�邭��������x�ŁA���̂܂܂ł������ڏ�̕ω��͑R���傫���͂Ȃ�܂���B �B��̖��́A����ɓ�̃q�[�g�V���N�𒅂������M�����[�^�[������ꏊ�̊m�ۂł��B �X���[���p�̓A���~��^�C�v�Ȃ̂ő����ꏊ�͂ǂ��ɂł��ł���̂ł����A�u���[�L�p�̓n�E�W���O�Ƃ̊���������̂ŁA�Ȃ��Ȃ�����Ƃ���ł��B���ݑ�������Ă��镔���̔��Α��ɂ͌��ݓd�����͕�������܂����A������ʂ̏ꏊ�Ɉړ������āA�ݒu�ꏊ���m�ۂ���ȊO�ɕ��@�_�͂Ȃ���������܂���B This is the circuit to use 4 regulative Transistors for Brake LED. Adjust Resister become 4 ohms. Resister as Parking, it's OK to use 56 ohms but Parking light become a little bit brighter. |

�P�̂̔��M�ʂ������ɂȂ����Ƃ��Ă��A���M���镨�̂�������ɑ����Ă��܂����A�S�̂̔��M�ʂɑ傫�ȕω��͖����ł��傤���A����A���M�����[�^�[���j�����đS����LED���_�����Ȃ��Ȃ��Ă��܂��댯����r������Ƃ����ϓ_����A������@������Ė{�����ւ̕ύX���s���Ă����\��ł��B

�����݂ł͐V�������p�x�^LED�Ɍ������Ă���܂��i2003�N8��)

���g�p���|�[�g���̂R�� Report part 3

�P�D����� Function

���u���[�L���C�g���@Brake Light

|

|

| �߉E��������̃r���[�Ǝߍ���������̃r���[�B ���̊p�x���炾�ƃn�C�}�E���g�ɔ�ׂĈÂ������邪�A�������������Ǝ��ۂ͂����ł�����܂���B |

���ʂ̃r���[�B ���ߋ����ł̒����͖ڂ��h�������邢�B |

�����ɂ��ꂼ�����������������ɓ_�����Ă���̂́A�O���ł̓_�~�[�Ƃ��Č�����ɑ�������LED���A�����ł̓^�[���V�O�i���p�Ŏg�p���Ă��Ȃ������ɑ����������ʁB�ǂ���̕������ŏI�I�ɍ̗p���邩�́A���ꂩ��̉ۑ�ł��B

�ʐ^�ŎB�e���Ă��SLED���ϓ��ȏƓx�ň��肵����������Ă��邱�Ƃ�������܂��B

���E�B���J�[���@Turn Signal Light

|

|

|

| ���_����� | �E�B���J�[�_����ԁB �ȑO�������邳�������Ă��܂� |

�X���[���_�����̃E�B���J�[�_����� |

�E�B���J�[�pLED�̎g�p������19����18�ƂȂ�܂������A�@�\�ʂ�S�̂̈�ۂɑ傫�ȕω��͌����܂���B

�ȑO�A�J�����ɂ��B�e��LED�̏Ɠx�Ɍő̍������邱�Ƃ��ʂ��Ă����̂ł����A����͈��肵���d�������ɂ��ϓ��ȓd���ɂ��ғ����K���A�SLED�������Ɠx�Ŏʂ��Ă��܂��B

���M�����[�^�[�̌��ʂ͐��ŁA���_��A���͓d���̕ϓ��ɑ���11�u�ȉ��ɂȂ�Ȃ�����35�u�܂ł͏�Ɉ��肵���d����LED���ғ��������邱�Ƃ��\�ƂȂ��Ă��܂����A�܂��ɂ��̒ʂ�ł����B���M�����[�^�[���g�p�������̂ƒ�R���g�p�������̂ڔ�r����ƁA�n������̍��d��(14.2V)����ʏ�̓d��(13.2V)�A����ɂ͓d���@��ނ̑����g�p�ɂ��d���ቺ��(12.6V)�܂ŁA���邳���i�K�I�ɕω�������R�ɂ������ɔ�ׁA���M�����[�^�[�����́A��Ɉ�т��Đݒ肵���Ɠx�ň��肵�Ă��܂����B�܂����̓d���i�g�p�ɂ��d����d���̕ϓ�(�Ⴆ�G�A�R�����n�m�ɂ����u�Ԃ�d���t�@�������n�߂�u�ԓ�)�ɑ��Ă��_���Ɠx�̕ω��͏u�ԓI�ł����S�������܂���ł����B

�܂��A�G���W����~���̃L�[�n�m���ɓd����12�u�ȉ��ƂȂ�ꍇ�ł��Ɠx�͈��肵�Ă���A�X���[�����_�����Ȃ��Ȃ��Ă��܂��댯���������Ȃ�܂����B

�{�����͑S�Đ��i�̃I���W�i������g�p���čs���Ă��܂��B�V��������g�����ق��������̂ł����A�ėp�̊���g�p����ƁALED�̑����ʒu�������ɂ���Ă��܂����߁A�������ł��܂���ł����B

For Regulate Transistor, LED brightness never change by changing voltage

from 11 to 35V. No brightness changed when high current spend by Air Conditioner

and Electric Fan turned ON.

�Q�D�k�d�c���̃����b�g�ɂ��� Merit

�u���[�L���X���[���ƃ^�[���V�O�i����S��LED�����邱�ƂŁA�ǂ�ȃ����b�g�����܂��̂��ƌ����A�܂����͂��̎����ł��B

�o���u�͒ʏ���̎g�p���Ԃł��̎������}���Ă��܂��̂ł����ALED�͂���ɔ�i�i�ɒ��������������Ă��܂��B�ˑR�̍��d�����d����������ł���A�����炭�Ԏ��̂̎�������������������܂���B

�����Ď��ɂ�������̂��A����d�͂ł��B�u���[�L�A�X���[���p�Ɏg�p�����c�C���t�B�������g�o���u��21W/5W�Ȃ̂ŁA4����104W�A�^�[���V�O�i���p��21W�̃V���O���t�B�������g�o���u�Ȃ̂ŁA4����84W�ƂȂ�A���v��188W�̓d�͂�����Ă��܂��B

����13V�ʼnғ�����Ƃ���A����14A�]�ɑ������܂��B����ɔ��LED�́A�u���[�L���X���[���͋��p�Ȃ̂�20mA�~30�~4����2.4A�A�E�B���J�[�p��20mA�~20�~4���ŁA1.6A�ł�����A���v�ł�4A���x�ɂ����Ȃ�܂���B10A���̓d�����y�������ƌ������Ƃ́A�ċG���ŃW�F�l���[�^�[�̔��d���ׂ����債���ۂɂ́A�o�b�e���[���܂ߕ��S�y���ɍv�����邱�ƂɂȂ�܂��B

�o���u�Ɣ��ˋ��ɂ��L�͈͂ւ̏Ǝ˂Ƃ��������ł͖�������K��Ȃ��̂ł����A���p�ʂɂ����đ傫�Ȗ��ƂȂ�Ȃ��̂ł���ALED���̓����b�g������ƌ����ėǂ��ł��傤�B

What's merit to change LED? First, longer life than bulb. The life

of LED will be longer than car.

Second, to decrease total current. To use bulb, total current become over

14A(Japanese Model). By LED, it become only 4A.

Damage to Generator and Battery will be saved so much especially summer term.

To compare function, the beam of the bulb using with mirror makes very wider angle than LED, however as it has no problem on the road, LED has more merit than bulb.